실리콘 공정, 산화 공정, 포토 공정, 식각 공정에 이어 이온 주입 공정에 대해서 설명해 드리겠습니다.

Abstract

| 확산 공정 | 이온 주입 공정 | |

| 장점 | - | 1. 이방성(패터닝 용이) 2. 도핑 농도 쉽게 조절 가능 3. 도핑 위치(depth) 쉽게 조절 가능 4, 낮은 온도 공정 |

| 단점 | 1. 등방성 2. 높은 온도 필요(공정 cost 올라감) |

1. 격자 파괴로 인한 열처리 필수 |

불순물 도핑의 개념

반도체 내에 조절 가능한 양의 불순물 도판트를 투입하는 공정입니다.

이를 통해 반도체의 전기적 특성이 변합니다.

불순물 도핑 용도

1. Well formation

CMOS 공정에서 n-well, p-well를 만들 때 사용합니다. (B를 도핑하면 p-well, P를 도핑하면 n-well)

2. Source - Drain formation

nmos, pmos, cmos 공정에서 source, drain 형성 시 사용합니다.

3. LDD 형성

Source, drain에 고 농도 도핑을 가해주게 되면, 전자의 에너지가 너무 높아지는(> Ec) Hot Carrier 현상이 생깁니다.

이 Hot carrier를 방지하고자 상대적으로 source, drain의 채널 쪽 부분에 저농도 도핑을 한 부분을 LDD라고 합니다.

4. Channel Stop

Channel의 확장 현상을 방지하기 위해 도핑을 진행합니다.

5. Punch Through Stopper

고농도 도핑 영역이 확대되는 현상인 펀치 쓰루 현상을 방지하기 위해 도핑을 진행합니다.

6. Body Contact

7. Vth adjustment

8. SOI wafer

도핑 공정은 크게 확산 공정, 이온 주입 공정으로 나뉩니다.

Ingot 자체를 도핑하는 공정은 1. Wafer 공정 부분에서 자세히 설명해 드렸습니다.

확산 공정

확산 공정은 고온 공정으로, 1970년대 초반까지 쓰였던 공정입니다.

지금은 사용되지 않으니 참고만 하시고 넘어가 주세요!

확산 공정 mechanism

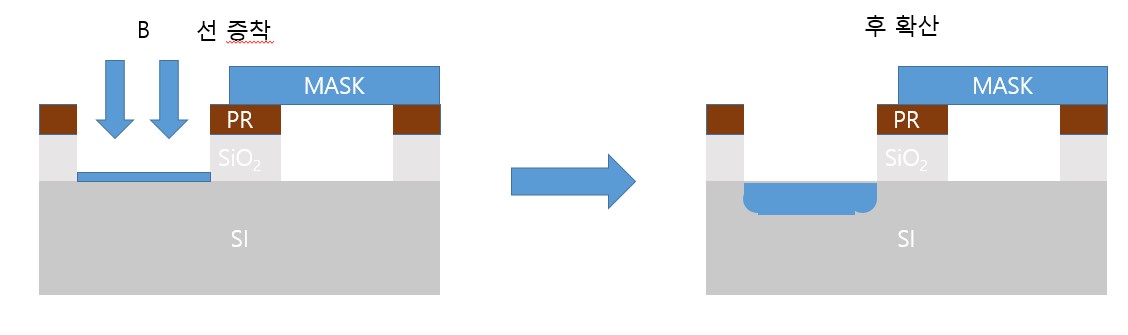

확산 공정은 선 증착, 후 확산 공정을 거쳐 진행됩니다.

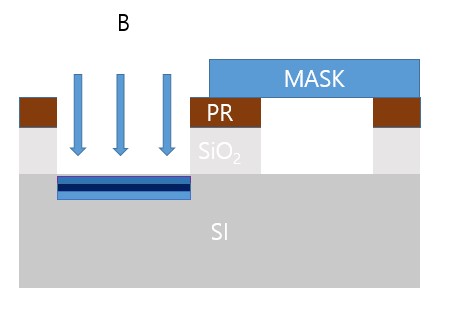

선 증착 : 원하는 도핑량을 Wafer 위에 기체를 증착시킵니다.

후 확산 : 선 증착 상태에서 Dopant가 열을 받아 이동하게 됩니다.

Dopant가 Wafer에 있는 공공, 침입형 등 빈자리에 확산되어 도핑이 됩니다.

확산 공정은 열로 인해 옆 쪽으로도 이동을 하게 되어 등방성 성질을 갖습니다. 이 특성으로 인해 확산 공정은 역사 속으로 사라지게 됩니다.

등방성 성질이 있으면 Mask 아래 부분도 도핑이 된다는 것입니다. 반도체 공정에서 '등방성'은 지양해야 합니다.

또한, 도판트 농도는 표면으로부터 점차적으로 감소가 되지요.

이온 주입 공정

이온 주입 공정의 장점은 다음과 같습니다.

1. 이방성입니다.

2. 특정 위치에서 도핑 농도를 가장 높게 만들 수 있습니다. (주입 에너지에 따라 위치가 결정되죠.)

이를 통해 다양한 도핑 분포를 만들 수 있다는 장점이 있어, 공정을 세밀하게 진행할 수 있습니다.

3. 도핑을 다시 할 수 있습니다. p type를 n type으로 바꾸게 하려면, n type dopant를 2배 더 넣어주면 됩니다.

4. 공정 온도가 낮습니다.(전기장을 사용하기 때문입니다.) polymer mask를 사용할 수 있습니다.

5. 도판트의 종류가 다양합니다. 기체 상으로만 존재하기만 하면 되기 때문입니다.

이온 주입 공정은 이온 주입기를 통해 진행됩니다.

소스 gas(BF3, AsH3)를 분해시킨 후, 질량-전하비 선택 방법으로 원하는 dopant source를 고릅니다.

원하는 dopant source가 가속되어 wafer 표면에 주사가 됩니다.

이온 주입 공정의 단점

1. 이온 주입 공정은 이온 충돌로 인한 반도체 격자의 붕괴와 손상이 일어나므로, 열처리가 필수적입니다.

2. Batch 공정 불가로 throughput이 낮습니다.

3. channeling effect가 형성됩니다.

4. 아주 깊은 부분은 도핑이 불가능합니다.

댓글